工艺模块化¶

我们很多客户都在推产品模块化、工艺模块化、动作要素的模块化,就是因为产品太多定制性,多品种小批量下的快速高效满足客户需求。

工艺规划解决如何利用制造资源保质保量的将产品制造出来的问题,装配工艺包含:谁(人)用什么工具/设备(机)在哪里(环)对哪些零件/部件(料)进行什么工作(方法或标准作业),达到什么标准(品控标准方法)耗时多少时间(工时定额)。对于ETO产品的装配工艺,模块化设计方法能否分步骤、分层次的确定工艺包含的属性参数?

模块化工艺规划方法步骤¶

模块化装配工艺的设计思路与模块化产品设计相同,都是基于对约束条件的分析与整理(评分、聚类),将研究对象(产品或生产系统)中的“变因”进行分类与“结构化处理”,并梳理出与设计“变因”相关的共性知识和规则,辅助完成产品和工艺设计,通过对设计知识的规范化,零部件/标准作业的标准化,避免技术人员根据个人经验直接挑选/设计零部件/工艺形成BOM,从而提高设计效率、减少差错率。

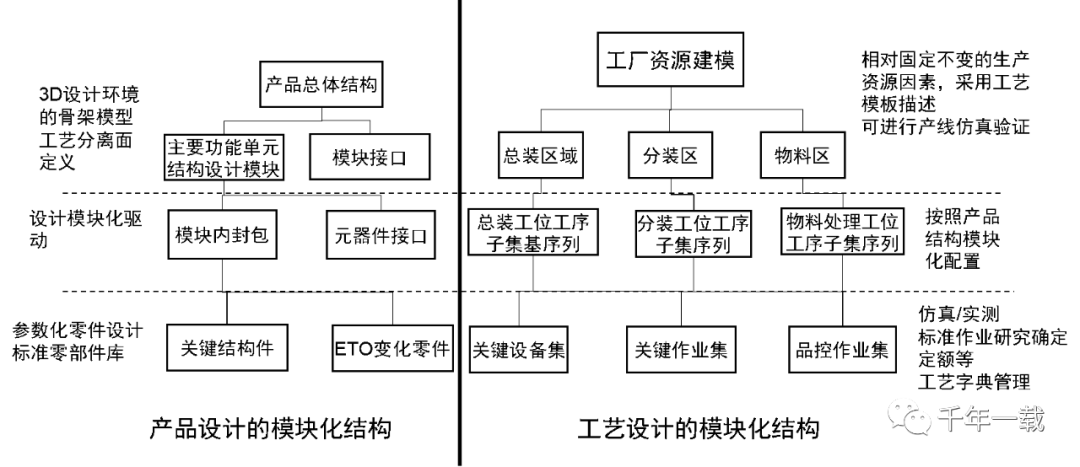

模块化装配工艺与产品模块化设计的对应关系如下:

工作内容包括:

1) 使用分层工艺模板对制造资源(变因约束条件之一)建模。工厂的制造资源在一定时间内相对稳定,使用顶层的工艺模板对装配车间建模,并划分装配作业的功能区(对应产品结构中的功能区域骨架模型);

2) 对各个装配区域内的工序子集(这个层面的工艺变化组合相对较多)进行模块化工艺参数驱动(类似于创成式工艺规划方法),梳理出约束按照产线/分装区域,然后进行工位的约束条件描述(工序作业的集合),尤其是关键设备和作业的工位将对工序作业产生关键影响,类似于模块化的模块接口功能;

3) 对产品模块之间的作业约束关系(串行、并行、汇集/总装等)进行聚类,分析出对产品装配序列的可选配置以及驱动条件,通过与产品结构相应的装配规则,从标准的作业库(工序)中选择装配作业,并“填充”到工艺模板中;

4) 使用DMU、装配作业仿真等工具软件分别对模块内的零部件装配关系进行仿真分析,可以验证工艺装配序列、工位设施规划合理性以及人机、工具的可达性等,形成基础的标准装配作业集合(工艺字典);

5) 对部分工程白图(新设计的工程零部件)的装配作业,辅助作业,需要通过设计者手工编辑与完善。

模块化工艺规划的组织管理¶

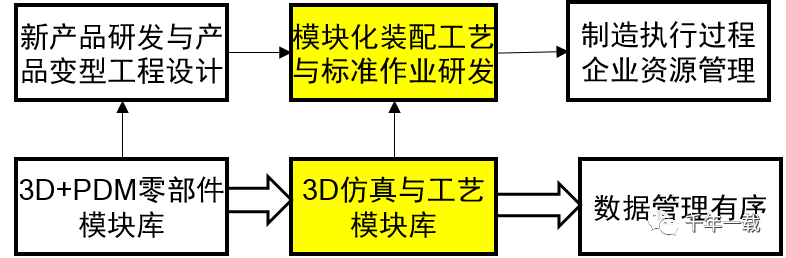

工艺设计与知识管理的组织保障与流程:根据工艺规划针对的用户不同,设置工艺研发设计(知识挖掘管理)与应用完善两个不同角色,对应于很多企业二级工艺部门:工艺管理部门和车间/制造部现场工艺部门。

工艺研发设计角色的责任:无论是零部件成型还是装配,新产品的工艺研发设计与结构研发设计一样,通过仿真(标准作业)、测量(定额)、设计(工艺装备)和试验(新材料性能)等过程得到(基本型产品)的工艺,定型后通过标准化、规范化审查为工程应用提供基础;

工艺应用完善角色的职责:针对ETO产品的变型设计部分(基于基型产品)做二次设计,同时根据车间资源做适应的工艺规划,并结合现场实际进行评价、优化,以便更好的支持车间排产、物流等制造过程。

工艺数据以及模块化配置规则的管理¶

1) 工艺数据随设计的升版、变更而变更,多数情况设计与工艺数据都在产品数据管理系统(PDM:比如Teamcenter、Wildchill等)集中管理,通过不同权限设计和工艺人员进行数据访问和流程评审、会签;

2) PDM通过管理CAD环境进行3D数据管理,同样PDM系统也可以与工艺数字化设计、仿真环境进行无缝的数据交换管理BOP、BOM、3D数模等信息;

3)对于工艺的模块化配置可以采用产品模块化配置相同的系统,比如:Rulestream等知识与配置管理工具,PDM/BOM等数据管理系统的配置管理器,也可以根据需求做定制化开发。

4)通过统一的数据共享平台将规划结果BOP、BOM、图示化作业指导书EWI等工艺数据发放到消费端(生产、制造系统(ERP、MES、APS、MOM等))实现数据共享的同时验证工艺规划结果正确性。

参考: